受託試験

バッテリ評価

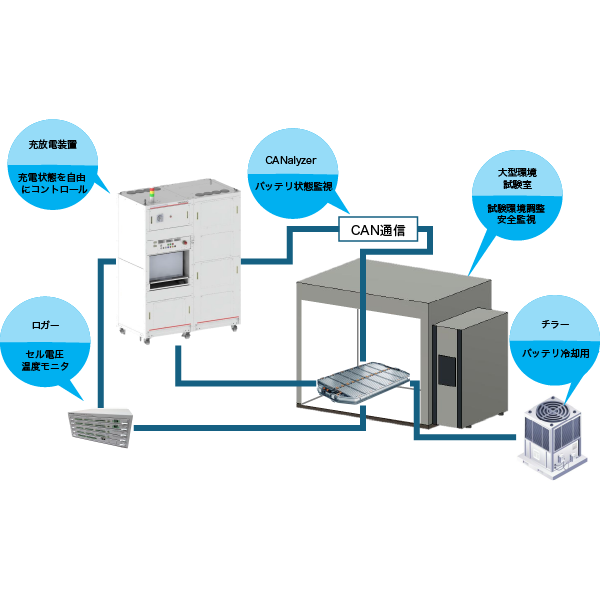

エタックでは、環境試験器と充放電設備を駆使したバッテリ評価設備環境を整えています。EV/HEV/PHEVをはじめとするバッテリの性能・耐久・安全性を検証することができます。

バッテリの性能評価はお任せください

プロの視点で状態をチェックします

様々な運転パターンに対応

装置紹介

充放電装置

| 保有充放電試験機 | 仕様 | 通信 | 概要 | 保有台数 |

|---|---|---|---|---|

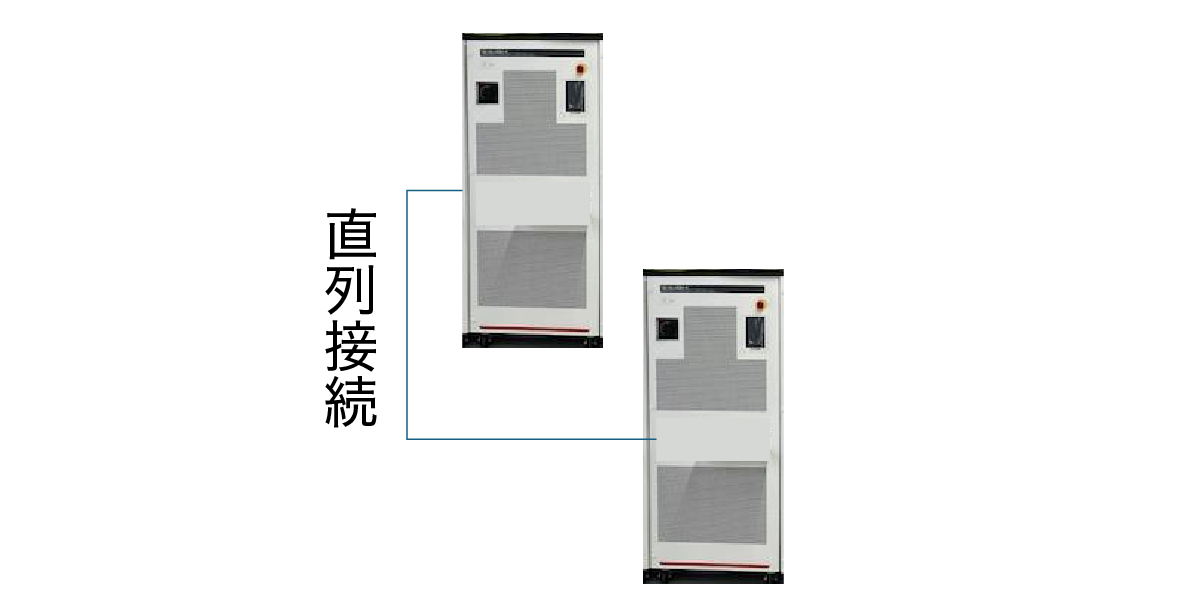

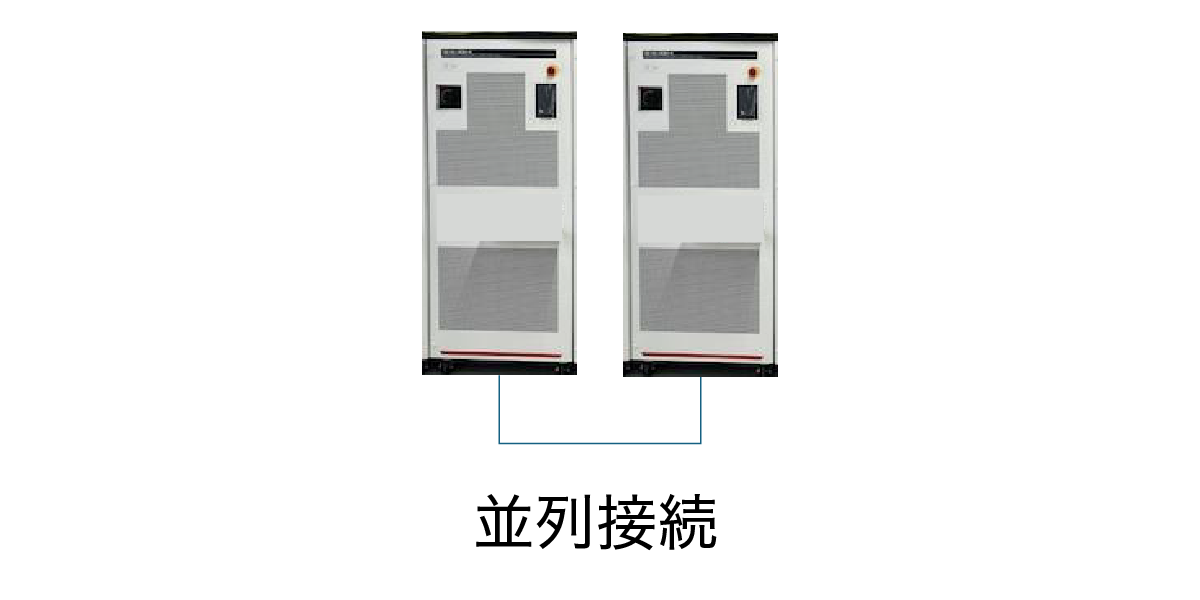

| 200KW機 | 650V_600A | CAN通信可能 | BEV用LIBに適した仕様 | 2台 |

| 100KW ブースト接続機 | 750V_400A | CAN通信可能 | 要求に合わせて組合せ | 4台 |

| 40KW機 | 400V_300A | 通信機能なし | HEVやモジュールに対応 | 1台 |

| 400KW機 | 1000V_750A | CAN通信可能 | オールマイティーに対応 | 1台 |

100KWブースト接続機

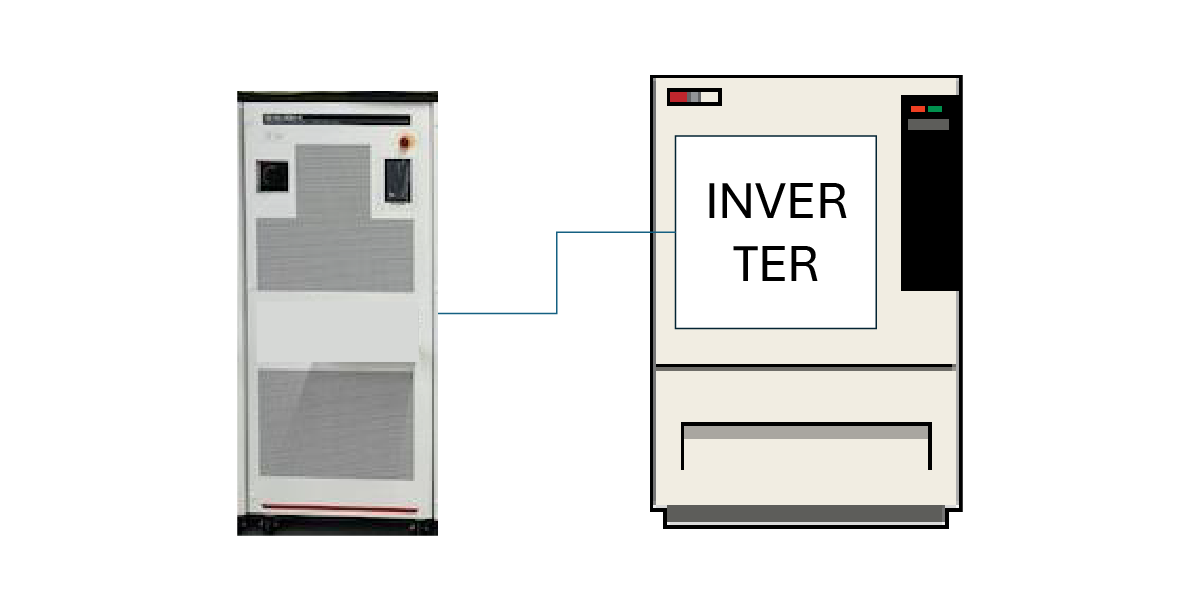

インバーター評価の作動電源としても活用可能

試験紹介

UN38.3

4.2温度試験

国連勧告 輸送用リチウム電池の安全試験規格(UN38.3)に定められた評価項目です。リチウム電池を高温(72℃)と低温(-40℃)に交互にさらし、急激な温度変化を10サイクル繰り返します。試験後に電圧が90%以上維持され、漏れ・破裂・発火などがないことを確認することで、輸送時の極端な温度変化に対する安全性を検証します。

試験対象

初回サイクルで完全充電されたバッテリー(n=1)

試験条件

- 72±2℃ で6時間以上保持

- -40±2℃ で6時間以上保持

- 温度の移行時間は最大30分

- 上記を 10回繰り返す

追加条件:大型セルおよび大型バッテリーは、極端な温度に合計12時間以上さらされる必要がある

合格判定基準

- 開回路電圧(バッテリーの電圧)が、試験前の電圧の 90%以上 を維持していること

- 漏れ,ベント,分解,破裂,火災がないこと

JASO D014-4 5.1.1

低温作動耐久試験

自動車用電池の安全性・耐久性を定めた「JASO D014-4」に基づく評価です。試験開始前に25℃環境での基準性能(放電容量・DCIR)を測定し、SOCを80%に調整します。その後、電池を-30℃に保持した状態で規定の運転モードに従い、充放電サイクルを72時間繰り返します。試験後に再び25℃で性能を測定し、低温環境での作動耐久性と性能劣化を評価します。

試験対象

自動車用電池

試験手順

- 基準性能測定(25℃環境)

- 放電容量(1/3C, SOC 100%→0%)

- DCIR(直流内部抵抗, SOC 50%, 30秒)

- SOC調整

- SOCを80%に設定

- 低温環境移行

- 恒温槽を -30℃ に設定

- 電池パック内温度が安定するまで保持

- 低温作動耐久試験

- -30℃環境下で 72時間 実施

- 運転モードは JASO規定の「DUT運転モード3.2」

- SOC 80% → 20% の範囲で 1/3C 放電/充電を繰り返す

- 加温制御あり

- 常温環境復帰

- 恒温槽を 25℃ に戻し、パック内温度が安定するまで保持

- 再測定(25℃環境)

- 放電容量(1/3C, SOC 100%→0%)

- DCIR(SOC 50%, 30秒)

試験条件

| 初期SOC | 80% |

| 初期温度 | -30℃(パック内温度) |

| SOC範囲 | 20%(放電終了時)~80%(充電終了時) |

| 充放電 | 1/3C、規定の充放電マップに従う |

| 運転モード | DUT運転モード3.2(システム/コンポーネント通常動作、加温制御あり) |

判定基準

- 25℃での基準性能(試験前後の放電容量、DCIR)を比較

- -30℃での作動耐久性と、低温環境による劣化の有無を確認

JASO D014-4 5.1.2

高温作動耐久試験

自動車用電池の規格「JASO D014-4」に基づく試験で、電池を最大動作温度である55℃環境に保持し、規定の充放電サイクルを1000時間繰り返します。試験前後に25℃環境で放電容量や内部抵抗を測定し、高温環境下での長時間作動耐久性や性能劣化の有無を評価します。

試験対象

自動車用電池

試験手順

- 基準性能測定(25℃環境)

- 放電容量(1/3C, SOC100%→0%)

- DCIR(SOC50%, 30秒)

- SOC調整

- SOCを80%に設定

- 高温環境移行

- 恒温槽温度を55℃(最大動作温度)に設定

- 電池パック内温度が安定するまで保持

- 高温作動耐久試験

- 55℃環境下で1000時間実施

- DUT運転モード3.2(通常運転、冷却制御あり)

- SOC範囲:20%~80%

- 充放電:1/3C、規定マップに従う

- 常温復帰

- 恒温槽を25℃に戻し、パック内温度が安定するまで保持

- 再測定(25℃環境)

- 放電容量(1/3C, SOC100%→0%)

- DCIR(SOC50%, 30秒)

試験条件

| 初期SOC | 80% |

| 初期温度 | 55℃(パック内温度) |

| SOC範囲 | 20%~80% |

| 充放電条件 | 1/3C、規定マップ準拠 |

| 運転モード | DUT運転モード3.2(通常運転、冷却制御あり) |

合格判定基準

- 25℃での基準性能(試験前後の放電容量、DCIR)を比較

- -30℃での作動耐久性と、低温環境による劣化の有無を確認

JASO D014-4 5.3.1

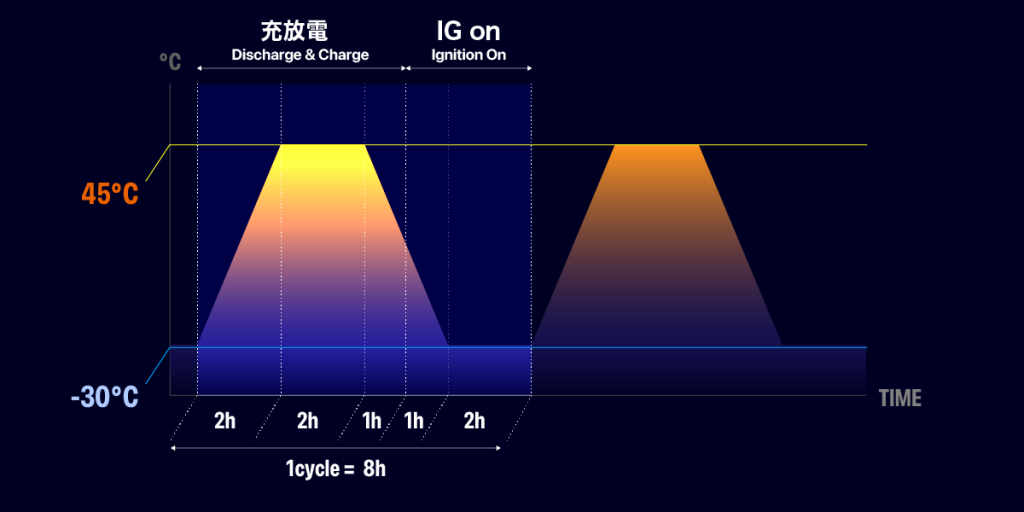

温度サイクル試験

自動車用電池の規格「JASO D014-4」に基づく試験で、電池を最大動作温度である55℃環境に保持し、規定の充放電サイクルを1000時間繰り返します。試験前後に25℃環境で放電容量や内部抵抗を測定し、高温環境下での長時間作動耐久性や性能劣化の有無を評価します。

試験対象

自動車用電池

試験手順

- EA材とボルトの提供・締結

- 指示通りにボルトを締結(条件はTBD)

- 基準性能測定(25℃環境)

- 放電容量(1/3C, SOC100%→0%)

- DCIR(SOC50%, 30秒)

- SOC調整

- SOCを1/3Cで80%に設定

- 低温環境移行

- 恒温槽を Tmin(動作下限温度)-30℃ に設定

- 電池パック内温度が安定するまで保持(基準はTBD)

- 温度サイクル試験

- 恒温槽温度を Tmin(-30℃)と Tmax(45℃)の間でサイクル

- 合計100サイクル(TBD)繰り返し

- DUT運転モード3.2(通常運転、温度制御あり)

- SOC 20~80%の範囲で1/3C充放電を繰り返す(充放電マップ準拠)

- 最大1/3Cで放電可能か確認

- 常温復帰

- 恒温槽を25℃に戻し、パック内温度が安定するまで保持(基準はTBD)

- 再測定(25℃環境)

- 放電容量(1/3C, SOC100%→0%)

- DCIR(SOC50%, 30秒)

- ボルト緩みトルクの確認

- EA材ボルト、アッパーケースボルト、その他すべてのボルトの緩みトルクを測定・記録

試験条件

| 初期SOC | 80% |

| SOC範囲 | 20%~80% |

| 充放電条件 | 1/3C、規定マップ準拠 |

| 恒温槽温度範囲(Tmin) | 動作下限温度 -30℃ |

| 恒温槽温度範囲(Tmax) | 動作上限温度 45℃ |

| サイクル数 | 100回(TBD) |

| 運転モード | DUT運転モード3.2(通常運転、温度制御あり) |

| 熱マネジメント制御 | あり |

評価ポイント

- 25℃での試験前後の 放電容量・DCIR を比較

- 温度サイクル(-30℃⇔45℃)100回 による性能劣化の有無

- 5,10,20,30,50,100サイクル時点でのシール機能(リークテスト) と ケース破損確認

- 各部ボルトの 緩みトルク を計測し、機械的健全性を評価

JASO D014-4 5.6.1

結露試験

自動車用電池の規格「JASO D014-4」に基づく試験で、電池を最大動作温度である55℃環境に保持し、規定の充放電サイクルを1000時間繰り返します。試験前後に25℃環境で放電容量や内部抵抗を測定し、高温環境下での長時間作動耐久性や性能劣化の有無を評価します。

試験手順

- 基準性能測定(25℃環境)

- 放電容量(1/3C, SOC100%→0%)

- DCIR(SOC50%, 30秒)

- SOC調整

- SOCを50%に設定

- 高温多湿環境移行

- 恒温槽を 55℃ に設定

- 電池パック内温度が安定するまで保持

- 結露試験(定常湿度試験)

- 温度 55℃、湿度 95% で 1000時間放置

- BMS動作状態(IG On)

- 充放電なし

- 常温復帰

- 恒温槽を25℃に戻し、パック内温度が安定するまで保持

- 再測定(25℃環境)

- 放電容量(1/3C, SOC100%→0%)

- DCIR(SOC50%, 30秒)

試験条件

| 初期SOC | 50% |

| 温度 | 55℃ |

| 湿度 | 95% |

| 時間 | 1000時間 |

| BMS状態 | 動作(IG On) |

| 充放電 | なし(静置) |

評価ポイント

- 25℃での試験前後の 放電容量・DCIR を比較

- 高温多湿(55℃・95%RH)環境で1000時間保持後の 性能劣化・異常の有無 を確認

- 結露による内部・外装の影響(腐食、リークなど)を評価